Hydrogen Technology

Was steckt dahinter?

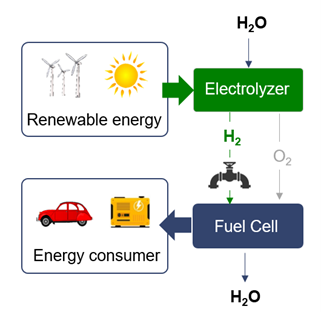

Brennstoffzellen und Elektrolyseure bieten die Möglichkeit 100 % klimaneutral zu werden. Bei der Elektrolyse wird Wasser in seine Bestandteile Wasserstoff und Sauerstoff aufgespaltet. Die Energie, die dafür benötig wird, kann beispielweise aus Überproduktion von erneuerbaren Energiequellen wie Wind- und Solarstrom kommen (siehe Abbildung 1). Elektrolyseure bieten die Möglichkeit (de)zentral und schnell auf solchen Energieüberproduktion reagieren zu können und die überschüssige Energie in „grünen“ Wasserstoff, d.h. ohne Emissionen hergestellter Wasserstoff, umzuwandeln.

Die Brennstoffzelle hingegen macht sich dem umgekehrten Prozess der Elektrolyse zu Nutze. Durch die Reaktion von Wasserstoff mit Sauerstoff, wird Energie frei, die beispielweise im Verkehrssektor, insbesondere im Schwerlastbereich (LKWs, Flugzeuge, Schiffe) oder in dezentralen Energieanwendungen, wie beispielweise Notstrom-Aggregate verwendet wird. Als Produkt der Reaktion entsteht Wasserdampf.

Polymer-Elektrolyt-Membran (PEM) Brennstoffzelle und Elektrolyse

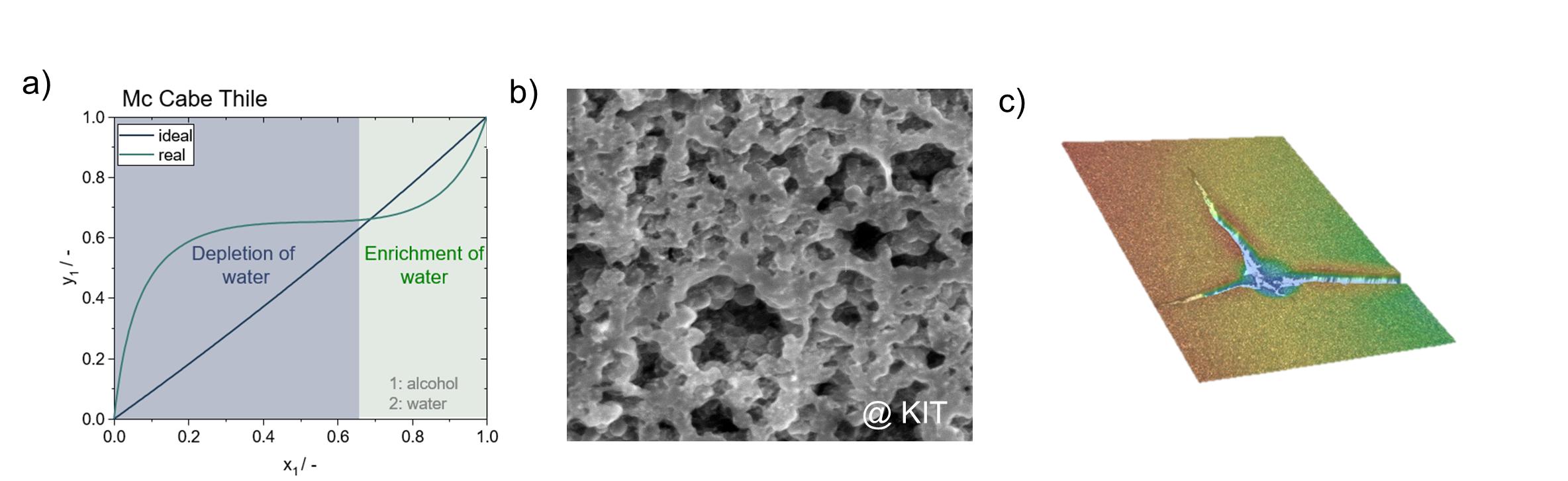

Polymer-Elektrolyt-Membran (PEM) Systeme bieten für das Erreichen der Ziele des „Green Deals“ der EU Kommission zur Klimaneutralität des Kontinents bis 2050 eine vielversprechende Möglichkeit. Allerdings stehen einer breiten Kommerzialisierung aktuell noch die hohen Kosten der Systeme entgegen. In der Brennstoffzelle und dem Elektrolyseur werden u.a. seltene Materialien wie Platin und Iridium als Katalysatoren im Herzstück der Systeme, der sogenannten Catalyst Coated Membran (CCM), für die Reaktionen verwendet, die die Kosten des gesamten Systems steigen lassen. Aus diesem Grund wird aktuell intensive Forschung u.a. an effektiven Katalysatormaterialien und deren Prozessierung betrieben. Die Funktionalität und Performance spielen neben dem Einsatz der entsprechenden Katalysatoren die Mikrostruktur der CCM eine große Rolle. Zur Optimierung der Mikrostruktur muss die gesamte Prozesskette der CCM Herstellung verstanden werden (siehe Abbildung 2). Die CCM besteht aus zwei Elektroden, die durch eine Membran getrennt sind. Die Elektroden werde dabei nass prozessiert, appliziert und anschließend getrocknet. Die gewünschte Mikrostruktur bildet sich nach der Trocknung der Lösungsmittel aus der porösen Schicht aus.

Von der Rezeptur und Formulierung der Katalysatortinte, zum Beschichtungs- und Trocknungsprozess gibt es zahlreiche Einflussfaktoren, die die Qualität der fertigen CCM bzw. Brennstoffzelle respektive Elektrolyseur maßgeblich bestimmen. Einflussfaktoren sind beispielsweise die Wahl der Tintenlösemittel, deren Verhältnis zueinander, der Feststoffanteil und die Trocknungsbedingungen der Schichten.

Herausforderungen aktueller Forschung und Lösungsansätze

In der Thin Film Technology werden derzeit sowohl die Optimierung der CCM selbst, als auch die Optimierung der Prozessierung, insbesondere der Schritte Beschichtung und Trocknung, verfolgt.

Der erste Ansatz der Schichtoptimierung beschäftigt sich dem Prozessverständnis bei der Tintenformulierung, der Beschichtung und der Elektrodentrocknung. Dabei steht v.a. die Untersuchung des Trocknungsverhaltens der komplexen Katalysatortinten (Stichwort: Selektive Verdunstung eines Mehrkomponentengemischs) im Vordergrund (siehe Abbildung 3). Hier werden u.a. auch verschiedene Energieeintragsmethoden (z.B. konvektiv oder Infrarot-Strahlung) in Betracht gezogen. Ein weiterer wichtiger Aspekt bei der Prozessierung ist die Untersuchung der ungewollt auftauchenden Rissbildung in den Katalysatorschichten, deren Ursachen und Folgen für das System.

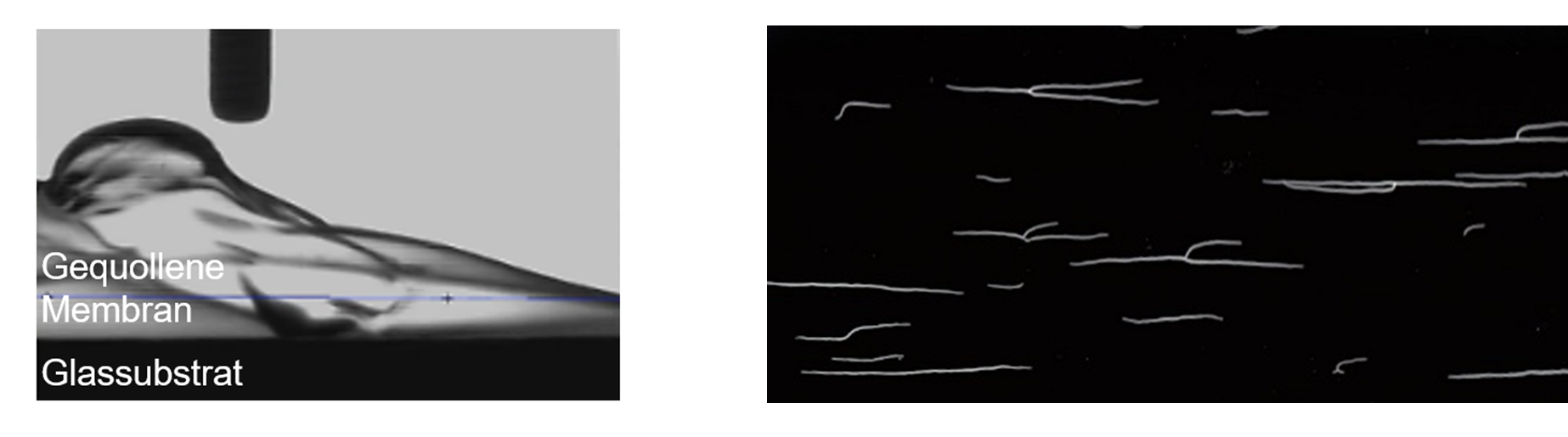

Der Ansatz der Prozessoptimierung beschäftigt sich hauptsächlich mit der Membrandirektbeschichtung. Da der industriell etablierte Prozess aktuell vorsieht die Katalysatorschichten nicht direkt auf die Membran, sondern auf ein inertes Substrat zu beschichten und später zu transferieren (Decal Verfahren), liegt hier der Schwerpunkt der Forschung auf der Untersuchung möglicher Ansätze zur Beschichtung direkt auf die Polymerelektrolytmembran. Dabei müssen u.a. Membraninteraktionen (z.B. Quellung der Membran) in Kontakt mit den Lösungsmitteln der Katalysatortinte in Betracht gezogen werden (siehe Abbildung 4). Dieses Verfahren überzeugt durch die Einsparung von Prozessschritten und Verbrauchsmaterialien gegenüber des herkömmlichen Decal-Verfahrens.